Para el análisis de flujo de la producción, todas las partes en una familia deben requerir rutas similares. Mínimas modificaciones en la ruta estándar serán requeridas para nuevos miembros.

Se utiliza una medida de eficacia para evaluar la calidad de las soluciones obtenidas. Dicha medida penaliza tanto los movimientos intercelulares (contando el número de máquinas que deben visitar las partes fuera de la célula a las que están asignadas), como la falta de homogeneidad de las familias de partes (contando el número de veces que las partes no necesitan ser procesadas por todas la máquinas de la célula a la que están asignadas).

Se desarrolla de la siguiente manera:

Análisis: este es el paso más subjetivo y difícil en el PFA, pero es el crucial en el procedimiento. Desde que se trazan los datos en la carta del PFA, grupos similares pueden ser identificados.

Procedimiento para el análisis:

Los elementos de la matriz se denotan por:

Los valores para Mij son:

Invariablemente, hay partes que no caen en grupos similares. Estas pueden ser analizadas para determinar si un proceso de secuencias revisado puede ser mejorado ajustándose dentro de uno de estos grupos. Si no, esta parte puede continuar procesándose en una distribución de proceso de tipo convencional.

La debilidad del PFA es que los datos usados son tomados de las hojas de proceso. Las secuencias de los procesos de estas hojas han sido preparadas por diferentes planeadores de proceso, y las diferencias son reflejadas en las hojas de proceso. Las rutas pueden tener pasos no óptimos, ilógicos e innecesarios.

El proceso que no se puede realizar se lleva a cabo fuera de la célula o FMS. Algunos procesos que se pueden dejar fuera de la célula o FMS, son los procesos que se realizan al final (inspección, ensamble, empaque, etc.).

Está basado en el análisis de flujo de producción, se forma permutando renglones y columnas en la tabla de una matriz binara de ceros y unos.

Sin embargo, la versión del Problema de Formación de Células de Manufactura que considera el orden de procesamiento para las partes, ha recibido mucha menor atención en la literatura. En este caso, los elementos de la matriz de incidencia máquinas-piezas son números enteros y representan el orden en el que las máquinas son utilizadas para producir las distintas partes. En este sentido, se hace mayor énfasis en el número de veces que una parte debe ser transportada de una célula de manufactura a otra y por tanto, esta versión del problema refleja de mejor manera la magnitud del manejo de materiales necesario dentro del sistema de manufactura. (Luna & Díaz, 2011).

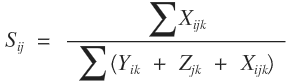

Se calculan coeficientes de similitud entre máquinas, se construye un árbol llamado dendograma. El coeficiente de similitud entre dos máquinas está definido como el cociente de las partes que visitan ambas máquinas y el número de partes que visitan una de las dos máquinas es:

Donde:

Xijk = operación en la parte k realizada en las máquinas i y j.

Yik = operación en la parte k realizada en la máquinas i.

Zijk = operaciones en la parte k realizada en las máquinas j.

S ijk = coeficiente de similitud entre la máquina i y j.

Para construir un dendograma se deben seguir los siguientes pasos: